copyright: AVL SET GmbH.

Ein Inverterprüfstand dient dazu, Inverter unter definierten und reproduzierbaren Bedingungen zu testen und zu vermessen. Der Inverter wandelt dabei die von einer Batterie oder einem Akku bereitgestellte Gleichspannung in eine definierte Wechselspannung um, beispielsweise zur Versorgung eines elektrischen Antriebs. Dieser Energieumwandlungsprozess kann auch in umgekehrter Richtung erfolgen, etwa bei der Rückspeisung elektrischer Energie bei PV-Anlagen oder beim elektrischen Bremsen, dem Rekuperieren.

Der große Vorteil eines Inverterprüfstands liegt darin, dass sich elektrische und thermische Belastungen sowie realistische Betriebszustände kontrolliert im Labor nachbilden lassen. Dies kann bereits in einem frühen Entwicklungsstadium geschehen, bevor der Elektromotor oder der Akku zur Verfügung stehen, was einen Vorteil in der Gesamtfahrzeugentwicklung bringt, und die Kosten reduziert. Im Gegensatz zu Messungen im Fahrzeug oder im Feldversuch sind am Prüfstand Umgebungsbedingungen, Lastprofile, Spannungen, Ströme und Temperaturen exakt steuerbar und jederzeit wiederholbar.

Der Prüfstand kann hinsichtlich Umgebungstemperatur, Feuchtigkeit und Kühlkreislaufbedingungen konditioniert werden, sodass auch extreme Einsatzbedingungen zuverlässig simuliert werden können. Des Weiteren können unterschiedliche Motortypen, wie auch Leistungen variabel getestet werden, ohne den Inverter an verschiedene Motoren anschließen zu müssen. Unterschiedliche Ladestände können ebenso dynamisch getestet werden, wie unterschiedliche Versorgungsspannungen des Akkus.

Für folgende Arbeiten kann der Prüfstand eingesetzt werden:

- Charakterisierung, Funktions- und Leistungstests von Invertern

- für HEV, PHEV und BEV sowie HV-Ladesysteme

- Motortypen: PMSM, ASM, EESM und SRM

- Testung bis Leistungsgrenzen sowie Misuse-Tests

- unter definierten Klimabedingungen

- Akkreditierte Wirkungsgradmessung

- Verlustanalysen sowie Verlustkennlinienfelder

- Charakterisierung des Inverters unter unterschiedlichen Last- und Frequenzbedingungen

- Thermische Untersuchungen und Kühlleistungsbewertung

- Dauerlauftests und Lebensdaueruntersuchungen

- Funktions- und Sicherheitsprüfungen (z. B. Schutzfunktionen, Abschaltverhalten, Isolationswächter)

- Validierung unterschiedlicher Regelungsstrategien

Der Haupteinsatzzweck liegt in der Verifikation und Qualifizierung von Invertern gemäß technischen Anforderungen, Spezifikationen und Normen, wie sie für die Entwicklung, Homologation und Serienfreigabe notwendig sind. Darüber hinaus werden auf dem Prüfstand begleitende Entwicklungsmessungen durchgeführt, etwa zur Optimierung von Wirkungsgrad oder Regelalgorithmen.

Als Messergebnisse erhält man unter anderem Spannungs-, Leistungs- und Stromverläufe, Schaltverluste, Gesamtwirkungsgrad, Temperaturprofile sowie das thermische Verhalten unter dynamischen Lastbedingungen. Es können verschiedene elektrische Betriebspunkte, Lastzyklen oder Fahrprofile nachgebildet werden, wie sie in realen elektrischen Antrieben auftreten.

Der große Vorteil im Prüffeld der FH Joanneum liegt darin, dass die Inverter in Kombination mit realen Motoren ebenso getestet werden können, da auch ein Antriebsstrangprüfstand mit einem Batterieemulator zur Verfügung steht. Durch diese Kombination können Weiterentwicklungen am Inverter, wie auch Motor zielgerichtet und schnell vorangetrieben werden.

Leistungsbeschreibung

- Akkreditierte Messungen werden angestrebt

- Aufnahme von Effizienz- und Verlustkennlinienfeldern

- Leistungstests

- Folgende Motoren können simuliert werden:

- PMSM

- ASM

- EESM

- SRM

- Tests bis zur Leistungsgrenze des Inverters oder der Anlage

- DC: 1200 V / 1200 A (30 s) / 800 A (kont.)

- AC: 1200 Vpeak / 800 Arms

- Misuse-Test und Fehlertests

- Kurzschlusstests

- Phasenausfallstests

- Klimatisierung von 10°C bis 95°C / 10 % – 98 % RF

- Temperaturbereich -70°C bis 180°C

- Kühlwasser -40°C bis 140°C (Wasser/Glycol: 40/60)

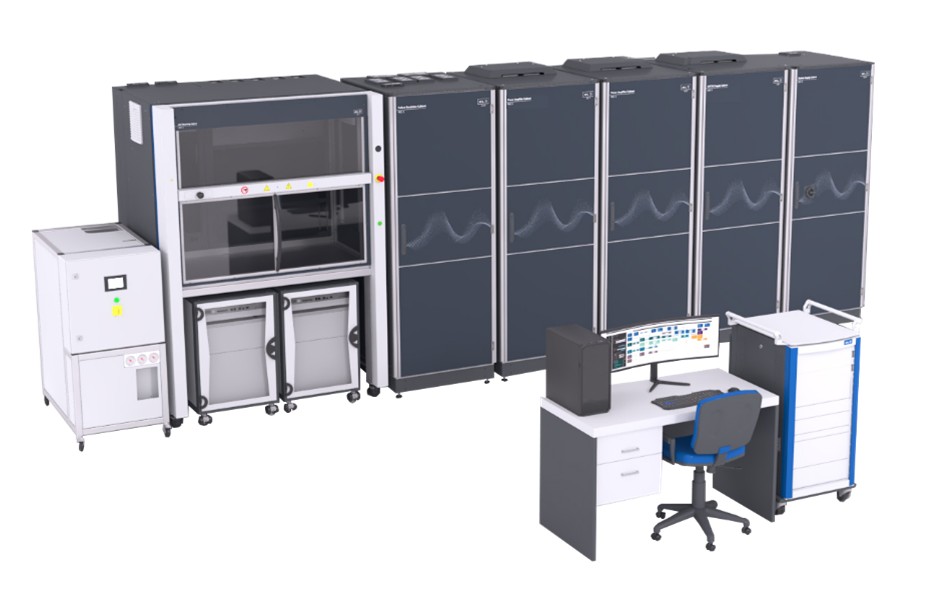

Merkmale

- Hersteller: AVL List

- Automatisierungssystem: PUMA

- Anschaffungsjahr: 2026 (gerade in Bau)

- Messsystem: X-ION

- Restbussimulation